Die Schweizer 300 von HIROBO

Bericht:

Wie es dazu kam

Hier geht es speziell um mein Exemplar der HIROBO Schweizer 300 und seine Besonderheiten. Einige allgemeine Informationen zu diesem Modell gibt es natürlich auch.

Nachdem ich 2017 zu meiner Überraschung doch noch das "Nasenschweben" gelernt hatte, wollte ich einen "richtigen" Modellhubschrauber haben, nicht nur Mikros. Er sollte sogar recht groß und schwer sein, elektrisch angetrieben und "scale", also nicht für Kunstflug – sozusagen altersgerecht.

Der Hauptrotor sollte mehr als zwei Blätter haben, was die Sache schwierig machte. Mir hätte eine Hughes 500 gut gefallen, aber da mußte man sich zu einem gängigen "Besenstiel"-Heli sowohl den Rumpf als auch den Hauptrotor von Spezialherstellern besorgen und selbst alles aneinander anpassen – zu schwierig für mich und recht teuer.

Im Internet fand ich dann diesen Heli, der von vorneherein "scale" ist und zu dem HIROBO selbst einen Dreiblattrotor liefert. Außerdem bietet TMRF Rüdiger Feil, Experte und Händler für HIROBO in Deutschland, einen Umrüstsatz auf Elektroantrieb an. Das schien für mich geeignet, zumal in Internet-Foren mehrere Modellbauer Erfolg mit diesem Typ meldeten. Und die Hughes oder Schweizer 300 hat mir auch schon immer gut gefallen.

Auf der Packung steht "30 class scale helicopter" und das stimmt auch. HIROBO hat dieses Modell schon 1995 herausgebracht (die erste Version schon 1982, siehe hier) und offenbar zumindest den Packungsaufdruck seitdem nicht verändert. Damals gab es nur Glühzünder als Antrieb und ein 30er (5 ccm) war die übliche Größe für Sport- und Anfänger-Hubschrauber. Die Werbung von HIROBO behauptet, daß mehr als die Hälfte aller Modellheli-Piloten weltweit mit dem HIROBO Shuttle gelernt haben. Auch das könnte stimmen, zumal der Shuttle seit 1985 verkauft wurde. Jedenfalls dürfte diese Version der S-300 von der damaligen Shuttle-Version abgeleitet sein und viele Teile mit ihr gemeinsam haben.

Das dürfte auch den Hauptrotor betreffen – wie damals üblich ein Zweiblatt mit Paddelstange und mechanischem Mischer zur Taumelscheibe. Im Rumpf gibt es dann noch mechanische Mischer für die Ansteuerung der Taumelscheibe durch drei Servos in "Standardgröße". Der Heckrotor wird über Kegelradgetriebe und Welle angetrieben – für mich ein Pluspunkt dieses Modells, denn Riemenantrieb mag ich einfach nicht.

Der Rotordurchmesser von 1244 mm (2000 U/min Maximaldrehzahl) mit genau 550 mm Blattlänge charakterisiert heute einen 550er Heli mit typisch 2,8 kg Gewicht. Die konventionell aufgebaute S-300 ist von KYOSHO schon mit 3,2 kg angegeben, aber ein Exemplar mit Dreiblattrotor und Elektroantrieb wird wohl noch schwerer (eher 4,2 kg). Man verwendet deshalb auch gerne Motoren bis zur Größe 46 (7,5 ccm) oder heute einen Elektromotor von bis zu 2 kW Leistung mit einem 6s LiPo-Akku.

Seit wann es den Dreiblattrotor gibt ist mir nicht bekannt, aber es ist ein gut gemachter, starrer Ganzmetall-Rotorkopf mit Holzblättern – klassisch wie der ganze Heli. Mit 1092 mm Durchmesser (477 mm Blattlänge) soll er 1500 bis 1600 U/min drehen (1800 U/min Maximum) und braucht wohl relativ viel Leistung. Laut Rüdiger Feil, der ein bekannter Wettbewerbsflieger (und "Heli-Guru") ist, fliegt der Heli auch "konventionell" (nur mit einem Kreisel für den Heckrotor) recht gut, aber HIROBO empfiehlt doch ein "handelsübliches Dreiachs-Kreiselsystem" (Flybarless-System). Kunstflug ist nicht möglich, haben die Blätter doch ein gewölbtes Profil und nur wenig negativen Einstellwinkel.

Das "scale" auf der Packung stimmt vielleicht nicht ganz, wenn man sich den Zweiblattrotor anschaut, aber sonst sieht die HIROBO S-300 so vorbildgetreu aus wie kaum ein anderes Modell der S-300 (besonders durch den schrägen Heckauslerger). Der Dreiblattrotor kommt dem Original noch näher, muß nur am Modell einen massiveren Kopf und breitere Blätter haben. Es könnte also alles sehr schön und gut sein, wenn ich nicht immer noch "ein Haar in der Suppe" finden würde – siehe nächster Abschnitt.

Der oben abgebildete Kasten mit seiner Bedruckung ist zwar seit 1995 unverändert, enthielt aber alle von mir bestellten modernen Komponenten (Dreiblattrotor und Elektroumrüstung) und keine überflüssigen alten (für Zweiblattrotor und Verbrennungsmotor). Alles war säuberlich zusammengestellt und verpackt von TMRF Rüdiger Feil. Enthalten waren auch eine Anleitung für die Basisversion, eine für den Dreiblattrotor und einige Blätter zum elektrischen Antrieb. Die Anleitungen (mit Text in Japanisch und Englisch) sind ungewöhnlich umfangreich und korrekt; alle nötigen Daten sind zu finden, aber wegen des Umfangs manchmal schwer. Die elektronischen Versionen (PDF) kann man herunterladen, aber sie lassen sich nicht durchsuchen (wohl nicht mit einem Textprogramm gemacht).

Man soll und muß die Anleitungen sorgfältig studieren, und manches muß für den Dreiblattrotor anders gemacht werden als in der Basisanleitung beschrieben. Hinweise auf mögliche Änderungen finden sich – natürlich – keine. Wie man etwas vielleicht ändern könnte, das kann man aber mit etwas Mühe aus den Anleitungen herauslesen. Ich wollte die Drehrichtung des Hauptrotors umkehren, weil der im Lieferzustand sozusagen "falsch herum" dreht. Mit tatkräftiger Hilfe von Rüdiger Feil sind die dazu nötigen Änderungen dann prinzipiell gelungen, allerdings zunächst ohne Garantie für gutes Funktionieren. Das Risiko war es mir wert, zumal die Änderungen (wenn auch mit etwas Mühe) rückgängig gemacht werden können.

Meine Änderungen

Ein Bericht in einem Internet-Forum brachte mich erst auf das "Problem": Das um 30° schräggestellte Höhenleitwerk wird vom Heckrotor angeblasen. Im Schwebeflug verursacht das Wirbel, so daß der Hubschrauber nicht ruhig schweben kann. Als Abhilfe wurde vorgeschlagen und ausprobiert, das Höhenleitwerk ganz waagerecht zu stellen, und das half. Das schmeckte mir aber gar nicht und so studierte ich die Anleitung auf der Suche nach dem Grund, weshalb so etwas bei einem Scale-Heli vorkommen kann. Dieser Grund war auch bald klar, nur der Versuch der Abhilfe wurde dann ein größeres Projekt.

Die Konfiguration des Shuttle mit dem rechtsdrehenden Verbrennungsmotor unten im Gehäuse führt zu einem rechtsdrehenden Hauptrotor (von oben gesehen). Wie bei den meisten "großen" Hubschraubern wird dann der Heckrotor an der rechten Seite angeordnet, damit er vom Heckausleger und den Leitwerken weg, nach außen blasen kann. So ist es auch bei der HIROBO Lama, dem anderen vom Shuttle abgeleiteten Scale-Heli (der wohl wesentlich häufiger verkauft wird als die S-300), und da ist es vorbildgerecht ("scale").

Die S-300 hat im Original aber einen linksdrehenden Hauptrotor und den Heckrotor auf der linken Seite. Die Drehrichtung erkennt man im Fluge nicht, also ist sie unerheblich, aber der Heckrotor soll beim Modell schon auf der richtigen Seite (wie beim Vorbild) sitzen. Deshalb hat HIROBO ihn einfach dorthin gesetzt, wo er dann das Leitwerk anbläst, denn er muß ja nach rechts blasen, wenn der Hauptrotor rechts dreht. Übrigens neigt sich der Heli dann auch nach rechts und dort sitzt meist beim "großen" auch der Pilot. Die beiden Hughes-Hubschrauber 300 und 500 mit ihrem linksdrehenden Hauptrotor neigen sich aber nach links, und da sitzt in ihnen auch der Pilot.

HIROBO hat also zu einem kleinen Trick gegriffen (man könnte auch sagen: gemogelt), um das Aussehen vorbildgerecht zu machen ohne den ganzen Hubschrauber neu konstruieren zu müssen (was wir auch nicht bezahlen würden, aber ich nenne das nur noch semi-scale). Meine verwegene Idee war nun, daß man das heute auch nicht mehr tun muß, denn ein bürstenloser Elektromotor kann ohne weiteres auch links drehen. Doch der Teufel steckt bekanntlich im Detail, und da mußte er aufgestöbert und vertrieben werden:

Der Rotorkopf ist symmetrisch, aber das Blattprofil ist es nicht – es ist gewölbt (vermutlich NACA 2415). Wie mir Rüdiger Feil mitteilen konnte, ist das kein Problem. Der Dreiblattrotor wurde wohl ursprünglich für die HIROBO-Modelle der CH-46 und CH-47 geschaffen, also für gegenläufige Tandemrotoren. Deshalb konnte ich einfach einen Satz linksläufige Blätter bestellen. Die Blatthalter werden am Rotorkopf jeweils so gedreht, daß die Verstellarme in Laufrichtung stehen (im Bild für rechtsdrehenden Rotor gezeigt), oder anders ausgedrückt: sie führen.

Der Freilauf muß natürlich "umgedreht" werden. Nach dieser Ersatzteilzeichnung in der Anleitung sollte das möglich sein, aber ich konnte mit meinen Mitteln und Fähigkeiten die ineinander geschrumpften Teile (0402-016) nicht demontieren und hätte sie auch nicht wieder montieren können. Rüdiger Feil hat das in seiner Werkstatt für mich erledigt.

Das Ritzel zum Hauptzahnrad ist auf eine Klemmhülse für die Motorwelle geschraubt. Vielleicht sind beide Teile in verschiedenen Ausführungen (Zahnradmodul, Wellendurchmesser) erhältlich und es sind deshalb zwei miteinander verschraubte Teile, oder es handelt sich einfach um das Original-Ritzel. Jedenfalls paßt zu einem rechtsdrehenden Motor das Rechtsgewinde, aber ein linksdrehender Motor würde es aufdrehen. Deshalb habe ich nicht nur Loctite hineingegeben, sondern auch noch quer durchgebohrt und verstiftet. (Wie in dem alten Scherz: Was ein richtiger Schreiner ist, der leimt alles drei mal und nagelt es dann noch.)

Wenn man den Drehsinn des Hauptrotors ändert, dreht auch der Heckrotor andersherum. Die Heckrotorblätter haben symmetrisches Profil, also kann man sie in beiden Richtungen einbauen. Aber die Blatthalter sind unsymmetrisch und lassen sich deshalb nicht umdrehen, ihre Anlenkung auch nicht. Die Verstellarme werden also nicht mehr führen, sondern nachlaufen. Das ist nicht weiter schlimm, weil der Heckrotor starr ist und keine zyklische Blattverstellung hat.

Mir kam aber eine weitere verwegene Idee, nämlich daß man vielleicht das Kegelrad auf der Heckrotorwelle ("2nd shaft") im Getriebe "umdrehen" könnte – wie hier eingezeichnet. Dann würde die Drehrichtung beibehalten.

Zusätzlich würde eine weitere Mogelei korrigiert: Weil der Heckrotor an die andere Seite verlegt wurde, mußte HIROBO den Verstellhebel am Getriebe um 30° verdreht anordnen (linkes Bild). Nur so haben die Heckrotorblätter mit führenden Verstellarmen in Neutralstellung den richtigen Einstellwinkel, um gegen das Getriebe zu blasen. Das ist aber geometrisch keine gute Anordnung, sondern ein weiterer notwendiger Trick (oder eine Mogelei) von HIROBO.

Wenn die Drehrichtung des Heckrotors beibehalten werden könnte, würden die Verstellarme weiterhin führen, aber die Blätter hätten den entgegengesetzten Einstellwinkel und der Hebel würde so stehen, wie es eigentlich vorgesehen ist – so wie an der HIROBO Lama (rechtes Bild), dort steht der Hebel richtig.

Hier konnte auch Rüdiger Feil nicht helfen, das heißt er konnte das Zahnrad nicht versetzen, weil es aus Kunststoff und fest auf die Welle aufgespritzt ist. Es bleibt also bei dem schrägstehenden Hebel und den falsch herum laufenden Blatthaltern am Heckrotor. (Die sechs Zeichnungen stammen übrigens aus den HIROBO-Anleitungen für S-300 beziehungsweise Lama.)

Einen Vorteil könnte der veränderte Drehsinn des Heckrotors haben: Oben drehen die Blätter jetzt nach hinten, schneiden also durch den Abwind des Hauptrotors in seiner Richtung und nicht gegen sie. So ist es üblicherweise, denn dann arbeitet der Heckrotor wirksamer und leiser.

Wenigstens eine – bisher unerwähnte – Folge der Mogelei ist jetzt also korrigiert – könnte man meinen. Aber nein, der andere (nicht korrigierte) Drehsinn ist vorbildgerecht! Damit stellt Hughes Helicopters eine weitere unerklärliche Ausnahme von der Regel dar, wie auch mit dem Pilotensitz links. Mit dem Heckrotor links, gegen den Heckausleger drückend, sind sie aber bei der Regel geblieben, vermutlich aus demselben Grund aus dem ich es so haben wollte.

Zusammenbau

Nachdem die Änderungen für den Drehsinn des Hauptrotors nun klar waren, mussten sie beim Zusammenbau berücksichtigt werden – zusätzlich zu den Änderungen für den Dreiblattrotor, die in einer eigenen Anleitung beschrieben sind.

Antrieb, Hauptrotor, Steuerung

Das Ritzel, verstiftet auf der Klemmhülse, muß in der richtigen Höhe auf der Motorwelle sitzen – das muß man vor dem Einbau ausmessen und ausprobieren. Unten sieht man die schwarze Madenschraube, mit der die Hülse auf der Welle fixiert ist. Die Motorwelle war fertig abgeflacht für eine solche Klemmschraube und die Länge des Wellenstummels (23,5 mm) passte schon.

Die Drehrichtung des Motors wird geändert durch (1) Vertauschen von zwei der drei Kabel zum Motorregler oder (2) durch Setzen eines Parameters im Regler – ganz nach Geschmack.

Der KONTRONIK Pyro 600-09 (kv 930) ist ein erstaunlicher Motor und wärmstens empfohlen von Rüdiger Feil. Er (der Motor) wiegt nur 235 g, leistet aber bis zu 2 kW (und kostet 1,06 €/g). Sein Wirkungsgrad ist sehr hoch (maximal 94%) und er kann bis zu 30.000 U/min drehen, aber hier werden es nur ungefähr 15.000 U/min. Das ist natürlich kein Grund für einen Preisnachlaß. (Scherz, laß nach!)

Der Rahmen besteht aus zwei sehr genau gearbeiteten, spiegelsymmetrischen Kunststoff-Spritzteilen, die nur minimal entgratet und verputzt werden müssen. Dann werden fünf Kugellager eingelegt und die Hälften mit etlichen Schrauben fest miteinander verbunden. Alle Schrauben sind in der Anleitung säuberlich aufgezählt, damit man keine vergißt. Ein minimaler Verzug (wahrscheinlich durch das Abkühlen nach dem Spritzen) verschwindet jetzt und der Rahmen ist absolut gerade und sehr fest.

Hinten (rechts im Bild) ragt der Stummel des Heckrotorantriebs heraus. Hier nicht sichtbar ist die Welle mit einem Kegelritzel darauf schon eingebaut.

An den beiden Aluminiumhülsen unten hinten und den angespritzten Stummeln auf Höhe der Heckrotorwelle werden die Streben des Heckauslegers angeschraubt. Die beiden langen Hülsen oben halten später die Attrappen der Tanks des Vorbilds.

Die "Glocke" in der Mitte des Rahmens war ursprünglich das Lüftergehäuse – jetzt bietet sie sich ohne irgendwelche Änderungen zum Einbau des Elektromotors an.

Hier sitzt der Motor sauber zentriert und bombenfest an den von TMRF Rüdiger Feil speziell angefertigten runden Blechstücken. Der Stummel oben am Ritzel wird in einem Kugellager geführt, das Zahnflankenspiel des Getriebes stimmt also.

Auf dem Großrad sitzt das Kegelrad des Heckrotorantriebs, ebenfalls genau ausgerichtet. Der hier "umgedrehte" Freilauf ist mit beiden Zahnrädern verschraubt, so daß bei Autorotation der Heckrotor nicht mitdreht (leider – mir wäre lieber er würde).

Vorne sind jetzt Blech- und Kunststoffteile angeschraubt, welche die Fernsteuerung aufnehmen. Das Servo unten mit dem runden Servohebel macht die kollektive Blattverstellung. Für den Dreiblattrotor soll die Stoßstange im unteren Loch des großen Aluminiumhebels angelenkt werden. Ich habe auch noch den Servohebel und die Servodrehrichtung umgedreht, einfach weil mir das besser zu passen schien (tat es aber nicht, siehe unten).

Rechts oben an dem großen Aluminiumhebel (und seinem Gegenstück auf der anderen Seite) sitzt eine Achse. Auf ihr sind rechts und links (also außen) die Hebel für die Rollsteuerung und in der Mitte (zwischen den Aluhebeln) ein Hebel für die Nicksteuerung gelagert. Das Ganze ist also der oben erwähnte mechanische Mischer, oder es sind mehrere Mischer, wenn man so will.

Man erkennt (hoffentlich) die Anlenkung der Taumelscheibe, den Taumelscheibenmitnehmer, die Anlenkung der Blattverstellhebel für linken Drehsinn und den starren Dreiblatt-Rotorkopf. Das Servo ohne Hebel oben links verstellt später über einen Bowdenzug den Blattwinkel am Heckrotor.

Die Servohebel sind hier noch nicht festgeschraubt, damit ich sie leicht abnehmen kann. Die Anlenkungen werden durch Drehen der Kugelgelenke auf den Stoßstangen justiert und statt die Kugeln aus- und einzudrücken nehme ich lieber den Hebel ab. Von dem roten Hebel für die Rollsteuerung schraube ich auch noch die Kugelgelenke ab.

Man kann auch das Ganze seitlich auf einen Tisch legen – die empfindlichen Anlenkungen sind durch die seitlich hervorstehenden Teile geschützt.

In den Anleitungen ist der Hebelarm für jedes Servo einzeln festgelegt, und zwar für den Dreiblattrotor etwas anders als für den Zweiblattrotor. HIROBO hat alles ganz genau ausgetüftelt und mußte wieder etwas mogeln, damit alles aneinander vorbeigeht und nichts aneinander reibt.

Die Servos sind nur zum Einstellen der Anlenkungen an den Empfänger angesteckt. Später werden sie an das "Flybarless"-System (microbeast) angeschlossen und der Empfänger über ein Kabel für das Summensignal. Das verdrillte weiße Kabel rechts an der Bodenplatte gehört zum Temperatursensor am Motor.

An der senkrechten schwarzen Hülse in der Mitte hinter den Servos und an der linken und rechten Seite der Bodenplatte vorne (rechts im Bild) wird später die Kabine befestigt.

Die großen runden Öffnungen links und rechts im Rahmen befinden sich fast genau unter dem Hauptrotor (etwas weiter vorne). Ich wollte sie freihalten und später zum Auswiegen des fertigen Helis benutzen, aber dann waren die seitlich angebrachten Akkus im Weg.

Hier sieht man, daß nur Servos in Standardgröße verwendet werden können. Rüdiger Feil meinte, es braucht "keine super starken oder schnellen", "einfach gute digitale Standardservos" würden reichen. Da habe ich mir gedacht, daß die Hitec HS-5495BH gerade richtig sind. Sie sind zwar preiswert (das heißt sie waren es), aber gut und kräftig und als digitale Servos sehr präzise. Sie haben zwar kein Metallgetriebe (sondern Karbonite), aber der Heli wird elektrisch angetrieben und nicht von einem Glühzünder durchgeschüttelt. Und vielleicht waren 1995, als dieses Modell herauskam, selbst die besten Servos noch nicht so gut wie diese modernen. Die Stellkraft sollte jedenfalls reichen.

Heckausleger und -rotor, Landegestell

Das sieht schon wie ein Hubschrauber aus. Rotorblätter, Elektronik sowie Kabine und Tankattrappen fehlen noch.

Rotorantrieb und Steuerung funktionieren aber schon. Sie sind auch schon richtig eingestellt, wenn auch die Blattwinkel vielleicht noch Feinkorrekturen brauchen, nachdem alles montiert ist.

Mir gefallen die unterschiedlich glänzenden Metallteile, also habe ich sie nicht lackiert. Die Leitwerke aus weißem Kunststoff wurden ganz mit Camel-Gelb gespritzt, wegen der Sichtbarkeit und weil ich die Farbe mag.

Die Heckrotoranlenkung besteht aus Federstahldraht (1,25 mm) in einem Edelstahlrohr, umhüllt von einem weichen Kunststoffrohr. Das ganze wird in einem Auge hinten an der Seite des Rahmens gehalten. Der Abstand zwischen Auge und Servohebel ist recht groß, aber der Draht ist steif genug für genügend Druck und Zug und sorgt sogar für eine sanfte Biegung.

Der Draht war am Ende abgewinkelt, so daß er direkt in ein Loch des Servohebels gesteckt werden konnte. Das mag ich aber nicht, zumindest nicht hier wo die Anlenkung auch senkrecht gekippt wird und das kleine Loch im Servohebel durch große Kräfte schnell ausleiern könnte. Es gibt eine Klemmhülse mit Gewindestück für ein Kugelgelenk. Das sitzt nun an günstiger Stelle unter dem Servohebel. Die Klemmschrauben sind mit LocTite gesichert und der Draht in der Hülse mit Epoxid.

Fünf kurze Streben aus Aluminiumrohr halten das vordere Ende des Heckauslegers, zwei lange aus Edelstahlrohr stützen ihn in der Mitte. Der Ausleger ist selbst ein Aluminiumrohr und in ihm läuft eine dünne Stahlwelle.

Die Gelenkhülse muß so auf der Welle sitzen, daß diese gerade läuft. Durch passendes Verschieben der Hülse und Anziehen der vier Klemmschrauben war das leicht zu schaffen.

Die fünf kurzen Streben werden am Ende des Auslegers und am Rahmen angeschraubt. Dabei soll der Ausleger an der richtigen Stelle sein und die Heckrotorwelle waagerecht. Das klappte nicht so gut. Waren die Schrauben vorläufig von Hand angezogen, konnte alles ausgerichtet werden. Nach Festziehen der Schrauben war der Ausleger aber ein wenig gedreht.

Jetzt zeigt die Heckrotorwelle also ein klein wenig nach oben, aber das sollte kein Problem sein, weil der Hubschrauber ohnehin im Flug nach links geneigt ist und der Heckrotor dann sogar senkrecht steht. In diesem Bild ist die Neigung kaum zu erkennen.

Die Heckrotoranlenkung ist mit Kabelbindern am Ausleger befestigt. Das biegt sie ein wenig, aber auch das sollte kein Problem sein. Mit der Reibung in der Anlenkung hat das starke Servo keine Mühe.

Besonders das senkrechte Leitwerk zeigt meine begrenzten Lackierkünste. Mit der Düse der Sprühdose konnte ich nicht richtig dosieren und so gibt es dicke "Rotznasen". Aber dieses Modell sieht ohnehin nur "scale" aus, wenn man es nicht von nahem betrachtet, jetzt eben noch weniger nah.

Wichtig ist mir, daß das Höhenleitwerk um 30° nach oben geneigt ist wie am Original. Der Heckrotor wird im Uhrzeigersinn drehen, so daß die Blattverstellhebel nachlaufen (nicht vorlaufen). Das wusste ich aber vorher (siehe oben) und es ist in Ordnung.

Das Landegestell ähnelt dem Original sehr, es hat nur keine Diagonalstreben aber Kufenhalter mit Umgriff. Beides kann nachteilig sein, wenn in Autorotation mit Vorwärtsfahrt gelandet wird. So etwas dürfte aber ohnehin mehr wie ein Absturz sein, so daß ich mir darüber keine Gedanken mache.

Die Federbeine sollen wohl verschieden steif sein für die unterschiedliche Last vorne und hinten. Auf den steiferen soll eigentlich ein Etikett sein, aber da ist keins und ich kann sie nicht unterscheiden. Ich werde sie wohl ausprobieren und vertauschen müssen, wenn der Hubschrauber fertig ist.

Die Kufen sind aus Aluminiumrohr, aber hier mag ich das Glänzende nicht. Sie wurden matt-schwarz lackiert, damit sie zum Rest des Landegestells passen.

In diesem Bauzustand des Hubschraubers wurde ein Probelauf mit einem kleinen Antriebsakku durchgeführt. Der Regler arbeitet als Drehzahlregler (governor) und die Solldrehzahl wurde bereits eingestellt. Nach kurzem Einlaufen der Zahnräder und Lager lief der Antrieb ruhig und leicht. Der von der Telemetrie des Reglers gemessene Strom ist ein Maß für das Reibungsmoment und deutet darauf hin, daß der Gesamtwirkungsgrad des Haupt- und Heckrotorgetriebes 96% beträgt – mehr als ich erwartet hatte.

Kabine, Tankattrappen, Heckrotorblätter

Das sieht noch mehr wie ein Hubschrauber aus. Hauptrotorblätter und Elektronik fehlen noch und die Unterbringung des oder der Akkus ist noch nicht geklärt.

Dieses Modell sieht wirklich "scale" aus, mehr als jedes andere mir bekannte Modell der S-300. Ich mag diesen Typ, weil ich ihn richtig niedlich finde. Gelbe Kabine, Tanks und Leitwerke, aber auch der silbrige Heckausleger und das schwarze Landegestell sind ganz nach meinem Geschmack. Ich bin sehr zufrieden.

Zudem ist alles gut sichtbar, auch bei bedecktem Himmel. Um "scale" zu sein müssten die Heckrotorblätter rechteckig sein sowie rot mit einem weißen Querstreifen. Die roten Querstreifen aus Folie auf den zugespitzten weißen Kunststoffblättern sind aber auch nicht schlecht.

Das habe ich so gemacht, weil es schwer gewesen wäre, die Folie fest auf die abgerundeten Spitzen und Wurzeln der Blätter aufzubringen. Und vor der Hinterkante, nahe der Wurzel, steht der Name HIROBO in erhabenen Buchstaben. Dort würde die Folie gar nicht halten, auch wenn man sie mit dem Folienbügeleisen anwärmt.

Kennung, Flagge und Emblem sind auf transparente Klebefolie für Farblaserdrucker gedruckt. Nur schwarz deckt gut, alle Farben sind mehr oder weniger transparent. Es ist aber noch brauchbar.

Die Folie ist wohl für weißen Untergrund gedacht, aber die schwarze Kennung auf der vorderen Kabinenunterseite ist auch auf gelbem Grund einwandfrei. Die Kennung ist etwas nach der Form der Kabine gebogen.

D steht natürlich für Deutschland und H für Hubschrauber. Das süddeutsche Wort hupfen finde ich als Kennung passend, weil dieser niedliche Heli genau das tun wird.

Ich habe gar nicht erst versucht, die Kabine für das Lackieren (mit der Sprühdose) vorzubereiten, weil ich das ohnehin nicht richtig hinbekommen würde. Die Naht der Hälften aus GFK is sichtbar und viele Tupfer, wo ich Kratzer im Lack ausgebessert habe. Auf den Kunststoffteilen (Leitwerke, Tanks, Kabinentüren) hält der Lack gut, auf den GFK-Teilen aber nicht (eine OmbH, Oberfläche mit beschränkter Haftung). Sie brauchen wohl eine Grundierung (Haftgrund).

Gut sichtbar ist der Aufbau des Landegestells mit vier gleichen Streben und Federn. Die Bodenplatte unter dem Rahmen fehlt noch.

Die Kabinenscheiben sind tiefgezogen und müssen entlang einer eingeformten Kante ausgeschnitten werden. Der Kunststoff ist recht dick und die Scheiben sind gewölbt, so daß ich nur mit einer kleinen Blechschere einigermaßen sauber schneiden konnte.

Um die Kabine zu verschönern und die "Innereien" zu verbergen, wurden alle Scheiben innen getönt, und zwar mit einem Sprühlack namens "Smoke".

Nach der Anleitung soll man die Scheiben an ihrem Umfang mit Epoxid festkleben. Ein Vereinskamerad empfahl statt dessen "Canopy Glue", mit dem es wirklich besser geht. Die Kabinenscheibe wurde zuerst am oberen Rand geklebt, dann fest in die Kabine hineingedrückt und unten angeklebt. Zum Schluß kam noch Kleber an die beiden seitlichen Ränder.

Nach der Anleitung sollen die Fenstersprossen mit 0,5 mm oder 1,0 mm Doppelklebeband geklebt werden, aber das habe ich lieber nicht getan. Die Scheibe liegt so dicht an, daß für Klebeband kein Platz ist. Die Sprossen sind jetzt nicht geklebt, und selbst wenn eine bricht, kann ich sie immer noch mit Kleber reparieren.

Der "Spoiler" oben auf der Kabine wurde angeschraubt und zusätzlich mit "Canopy Glue" geklebt, damit er nicht kippen kann.

Die Kabine ist mit drei Schrauben befestigt, jede in einer Aluminiumhülse und die in einer Gummitülle. Letztere habe ich in die jeweiligen Löcher hineinpraktiziert, indem ich ihre innere Lippe nach und nach mit einem kleinen Schraubenzieher hineingedrückt habe.

Ich habe auch die mitgelieferten Türscharniere verwenden können. Sie sehen aus wie die Teile, mit denen Uhrarmbänder befestigt werden. Jedenfalls habe ich sie in die Löcher in der Tür gesteckt, die beiden federnden Stifte mit je einem Cuttermesser hineingedrückt und das ganze in den Ausschnitt in der Tür geschoben. Die Messer wurden herausgezogen und die Stifte schnappten in die vorher gebohrten Löcher hinein. Natürlich bekommt man sie nicht wieder heraus.

Damit die Türfenster nicht anstoßen, musste der Türausschnitt in der oberen Hälfte etwas ausgeschliffen werden (Dremel). An der kleinen Zunge ist innen ein Magnet angeklebt, als Gegenstück zu dem Magneten in der Tür.

Aus der Nähe sieht man einige Macken und Kratzer im Lack. Sie sollten noch mit einem kleinen Pinsel ausgebessert werden, aber aus einiger Entfernung sieht man sie kaum.

Dieser Bauzustand ist interessant, weil der Hubschrauber schon recht fertig aussieht. Vor allem ist er aber wichtig, weil jetzt erst die Unterbringung des oder der Akkus geklärt werden kann. Die fertige Kabine stellt ein bedeutendes Gewicht weit vor dem Hauptrotor dar. Sie zeigt auch, wie wenig Platz für einen oder zwei Akkus darin ist. Die Tankattrappen begrenzen den Platz für Akkus an der Seite des Rahmens. In den Foren im Web haben einige Eigner des Modells berichtet, daß sie je einen Akku links und rechts in die Kabine legen. Andere meinten, daß man je einen Akku links und rechts am Rahmen anbringen muß oder einen Akku unter dem Rahmen, damit der Schwerpunkt stimmt. Letzteres schien auch hier der Fall zu sein.

Akkus und elektronische Ausrüstung

Jetzt mußte ich erst einmal herausfinden, wie der Schwerpunkt an die richtige Stelle zu bringen wäre. Als erstes bekam der Empfängerakku seinen "logischen" Platz auf der rechten Seite des Geräteträgers (mein Ausdruck). An dessen Rückseite wurde der Blechwinkel angebracht, der eigentlich für einen Schalter gedacht ist, und daran ein Klettbandgurt. Polster aus dickem und dünnem Schaumgummi schützen den 2S LiPo-Akku vor Beschädigung.

Der Empfängerakku, als das einzige wesentliche Gewicht vorne, wurde eingesetzt und die Kabine aufgesetzt. Verschieden schwere Dinge wurden unter den Heli gebunden, um ihn auszuwiegen. 450 g Gewicht mussten recht weit vorne sein, 750 g ragten noch etwas vorne unter die Kabine, aber 900 g waren gerade an der Hinterkante der Kabine (und Vorderkante des Landegestells).

Damit war die Akkufrage praktisch gelöst. Ich wollte die Standardtype unseres Lieferanten verwenden, aber seine 6S 5000 mAh (765 g), 5300 mAh (800 g) und 5800 mAh (870 g) Akkus sind nicht schwer genug. Das klingt lächerlich, aber in diesem Fall muß der Akku in erster Linie den Heli auswiegen. Wenn dagegen der Akku (oder eher zwei) in der Kabine wäre, müßte er besonders leicht sein (kleine Kapazität, hohe C-Rate) und der Schwerpunkt wäre immer noch zu weit vorne. So sehe ich es jedenfalls und habe deshalb den 7000 mAh-Akku gewählt, der 937 g wiegt.

Dann habe ich zwei Attrappen aus Karton gebaut, eine für 6S und eine für 3S, um zu sehen, wie sie am Heli angebracht werden könnten. Der 6S müsste unter dem Heli hängen und wäre dort Beschädigungen ausgesetzt, aber der 3S passte an die Seiten des Rahmens unter der Kabine als ob er dafür gemacht wäre. Also habe ich zwei Akkus 3S 7000 mAh genommen, die zusammen sogar 1000 g wiegen und deshalb mitten auf dem Landegestell liegen können.

Zwei unbenutzte Noppen für Schrauben auf jeder Seite des Rahmens eigneten sich, Akkuträger aus Kunststoff-Winkelprofil zu befestigen. Zwei Stücke wurden auf Länge geschnitten und an den Enden ausgeklinkt, damit sie auf den vorderen und hinteren Landegestell-Querträgern aufliegen können. Abstandshülsen halten die Winkel so weit ab, daß die Akkugurte gerade an die schrägen Halter der Tankattrappen stoßen, wo sie von einem Stück Klettband gehalten werden. Die Gurte sowie eine rutschfeste Lage dünnes Schaumgummi auf den Trägern halten die Akkus sicher an ihrem Platz.

Übrigens ist das GPS nur als Experiment eingebaut (siehe unten). Der "Empfängerakku" ist direkt mit dem Kreiselsystem (Microbeast) verbunden, um geringen Widerstand zu den Servos zu haben. Der Empfänger (auf der anderen Seite) ist mit dem Kreiselsystem nur über ein Kabel für Summensignal und Stromversorgung verbunden. Das orangefarbene Teil in Schrumpfschlauch vor dem Empfängerakku ist ein Spannungsbegrenzer für den Telemetrie-Sensorbus.

Ein 30C-Akku genügt vollauf, weil der Hubschrauber nur mit ungefähr 4C fliegen wird. Wegen der Nennwerte haben diese Akkus aber dicke Kabel und XT90-Stecker, obwohl XT60 hier reichen würde. Jedenfalls ist jetzt ein entsprechend schwerer Reihenstecker (im schwarzen Schrumpfschlauch) nötig, um die zwei 3S zu einem 6S zu machen.

Die grünen Punkte auf diesem Stecker und dem Akku helfen mir, die Akkus richtig zu verbinden. Beide werden gemeinsam als 6S geladen, was ein V-Kabel für den Balancer erfordert, an dem die Akkus in derselben Reihenfolge angeschlossen sind wie am Ladekabel. Am Hubschrauber ist außerdem ein Spannungssensor, der ebenfalls ein V-Kabel für die Balancer-Anschlüsse der Akkus hat (und einen grünen Punkt auf einem der Stecker).

Natürlich sind entsprechende rote Punkte auf der linken Seite des Hubschraubers.

Über dem schwarz-gelben Reihenstecker ist der sogenannte Sicherheitsschalter. Im vorherigen Bild ist sein zylindrischer Körper (mit einem weißen Etikett) zu sehen, wie er in den Raum unter der Heckrotorwelle hineinragt. Nach einer Schablone aus Karton habe ich ein Stück Sperrholz ausgesägt, das zum Umriss des Rahmens passt und ein Loch für den Sicherheitsschalter hat. Innen ist noch ein Sperrholzring als Verstärkung, so daß der Schalter mit kleinen Holzschrauben befestigt werden kann. Der Halter aus Sperrholz wurde vorher schwarz lackiert und mit "Canopy Glue" an den Rahmen geklebt.

In der Mitte des Schalters ist ein Leuchtring, der im vorherigen Bild (kaum sichtbar) grün leuchtet zum Zeichen, daß der Antrieb eingeschaltet ist (für Süddeutsche: eingeschalten). In diesem Bild leuchtet der Ring rot, weil der Akku angesteckt ist, aber der rote Magnet (mit Wimpel) steckt. Natürlich leuchtet der Ring nicht, wenn kein Akku angesteckt ist, gleichgültig wo der Magnet ist.

Der Schalter ist mit dem orange-weißen (mit großem Kabelbinder gehaltenen) Teil unter dem XT90-Reihenstecker verbunden. Das ist der AntiFlash (Funkenschutz) mit dem eigentlichen elektronischen Schalter. Der Sicherheitsschalter würde nicht leuchten, wenn dort etwas nicht in Ordnung wäre. Deshalb habe ich den AntiFlash genommen statt XT90-Stecker mit Funkenschutz, die leichter und billiger gewesen wären.

Nach den ersten Flügen wurde der Spannungssensor vom Geräteträger genommen und hier auf den orange-weißen AntiFlash geklemmt. Das ist eigentlich der richtige Platz und hier hätte er von vorneherein hingehört.

Das ist der Akkuträger auf der linken Seite des Hubschraubers. Das weiße Teil (mit dem verdrillten weißen Kabel) in der Schaumgummiauflage ist der Temperatursensor für den Akku. Ein weiterer solcher Sensor ist an das Motorgehäuse gebunden.

Der Akkugurt, eigentlich ein Stück Klettband, ist praktischerweise mit einem Klettband-Gegenstück an den schrägen Halter der Tankattrappe angeklettet.

Das Kästchen, das mit rotem Klettband innen an den Akkuträger angeklettet ist, nennt sich FlightRecorder. Es zeichnet alle Daten auf, die auf dem Telemetrie-Sensorbus gesendet werden. Nach einem Flugtag nehme ich die MicroSD-Speicherkarte heraus und übertrage die aufgezeichneten .csv-Dateien zur Analyse auf einen Computer.

Das Kästchen wurde vor die Öffnung des Rahmens gesetzt, damit ich besser an die Speicherkarte herankomme. Es ist schon etwas innerhalb der Kabine, aber noch zugänglich, wenn der Akku entfernt ist.

Zwischen dem Akkuträger und dem Rahmen laufen zwei Kabel vom Motorregler: das Servokabel zum Empfänger und das Sensorbus-Kabel, das in den FlightRecorder hineingeht. Von dort läuft das Buskabel unter den Geräteträger.

Das ist die Unterseite des Hubschraubers, wo der Motorregler mit einem Kabelbinder an der Bodenplatte aufgehängt ist. Ich habe keinen besseren Platz dafür gefunden, aber jetzt werde ich den Hubschrauber natürlich nicht auf Schwimmer setzen und Wasserlandungen damit machen. Jedenfalls sind alle Antriebskomponenten mittig am oder im Rahmen und die dicken Kabel sind nicht zu stark gebogen. Der riesige Kabelbinder um den Motorregler hält eigentlich den AntiFlash (siehe oben) und ist hier nur ein weiterer Vorteil.

Nach den ersten Flügen wurde der Motorregler umgedreht in der Hoffnung, damit seine Betriebstemperatur zu senken. Das war nicht der Fall, also wurde der Regler schließlich hochkant befestigt, damit der Fahrtwind an beide Seiten kommt, wie in der Anleitung empfohlen.

In der Bildmitte kommen die drei Motorkabel durch die Öffnung in der Bodenplatte und gehen in den Motorregler. Ein rotes und ein weißes Kabel laufen aus der anderen Seite des Reglers in einem Bogen hoch zum AntiFlash.

Auf der rechten Seite des Bildes (der linken Seite des Hubschraubers) laufen das Servo- und das Sensorbuskabel des Motorreglers zwischen dem Akkuträger und dem Rahmen. Auf der anderen Seite laufen die sieben Adern des Kabels zum Spannungssensor (für den 6S-Akku). Nach den ersten Flügen wurde der Spannungssensor nach hinten verlegt und dieses eigentlich überflüssige Kabelbündel entfernt.

Im Vordergrund (oberer Bildteil, unscharf) kommt ein Kabelgewirr aus einer runden Öffnung in der Rahmen-Vorderseite. Das sind alle Kabel, die bisher erwähnt wurden und die von hinten kommen, und die Servokabel.

Ein Stück Kraftstoffschlauch wurde längs aufgeschnitten und um die scharfe Innenkante der runden Öffnung (und um andere scharfe Kanten) gelegt, um die Kabel vor Durchscheuern zu schützen.

Das eingeschrumpfte Teil rechts ist der Spannungssensor, genannt LiPo Saver. Das siebenadrige Kabel zum Akku kommt aus der linken Seite (im Bild) heraus. Dieses eigentlich überflüssige Kabel wurde später eingespart, indem der Spannungssensor nach hinten verlegt wurde.

Das Kästchen links nennt sich Temperatursensor, aber es enthält nur die Elektronik. Die zwei verdrillten Kabel zu den eigentlichen Sensoren (an Motor und Akku) kommen links heraus.

Ganz links ist der weiße Klettbandgurt für den Empfängerakku.

Der Empfänger wurde so auf die linke Seite des Geräteträgers gesetzt, daß die Kabel für Summensignal/Strom und Sensorbus nach schräg vorn herauskommen.

Die beiden Antennen kommen ebenfalls so heraus und sind ordentlich in die weißen Kunststoffröhrchen gefädelt, die (mit "Canopy Glue") an die Vorderseite des Kreiselhalters (auf dem das Microbeast sitzt) geklebt wurden. Oben sind sie mit Stücken weißen Gewebebandes gesichert.

Nur der Motorregler (aber kein Servo) ist in die andere Seite des Empfängers gesteckt. Die rote Plus-Ader wurde aus dem Stecker gezogen, um das BEC im Regler zu deaktivieren. Der gelbe Kondensator ist trotzdem gesteckt, damit er Spannungsspitzen von den Servos glätten kann, falls das BEC doch genutzt würde.

Die Anlenkung des Servos für die kollektive Blattverstellung musste verändert werden, nachdem das Kreiselsystem eingerichtet war. Es stellte sich heraus, daß der geforderte Pitch-Bereich von -5° bis +15° nicht erreicht wurde. Die Stoßstange blieb im unteren Loch des großen Hebels aus Aluminium (wie in der Anleitung für den Dreiblattrotor angegeben), aber das Servohorn musste umgedreht werden (die Stoßstange nach oben, wie in der Anleitung angegeben), um genug Winkelbereich zu haben. Zusätzlich wurde das Kugelgelenk etwas weiter nach außen am Servohorn versetzt, weil sonst das Servo mehr als 45° Ausschlag gebraucht hätte. Die Stoßstange musste ein wenig verlängert werden, damit die Achse des mechanischen Mischers nicht in der unteren Lage den Rahmen berührt. Entsprechend mussten alle drei Stoßstangen der Blattverstellhebel gekürzt werden, aber das wurde später gemacht, als ohnehin die Blattwinkel eingestellt wurden.

Der Einbau der Akkus und der elektronischen Ausrüstung war keineswegs einfach. Es war vielmehr ein schwieriger Vorgang, der nicht im Voraus geplant werden konnte, sondern Schritt für Schritt durchlaufen werden musste. Zu Anfang stand fest, welche Komponenten eingebaut werden sollten, aber nicht an welcher Stelle. Insofern ging alles sogar recht gut aus, weil alle Komponenten nach und nach ihren Platz fanden.

Hauptrotorblätter

Die Hauptrotorblätter mussten zum Montieren vorbereitet werden. Die hölzernen Blätter sind sauber in schwarze Folie eingeschrumpft. An den Blattwurzeln muß man oben und unten ovale Stücke aus der Folie herausschneiden.

Dort werden Aluminiumhülsen in drei vorgebohrte Löcher geklebt, und zwar mit 30-Minuten-Epoxid. Oben und unten wird je eine schwarze Blechplatte aufgeklebt, deren drei Löcher ganz genau über die Hülsen passen. Die Platten werden dann noch mit zwei Schrauben (mit Unterlegscheiben und Muttern) in den beiden äußeren Hülsen zusammengehalten. Die innere Hülse ist für die Blatthalterschraube.

Die weißen und roten Streifen sind Folie, die von der Hinterkante zur Vorderkante verläuft und ein wenig darum herum. Die Farben und Breiten habe ich mir einfach so eingebildet.

Eingebildet habe ich mir auch die verschiedenfarbigen Gewebebandstreifen auf den Blattspitzen. Natürlich war meine Absicht, damit den Blattspurlauf zu erkennen, und meine Annahme, daß die Streifen trotz Fliehkraft halten. Beides war nicht sicher, aber ich war zuversichtlich. (Ergebnis: nein, ja.)

Die Blätter scheinen hier in Profil und Anstellwinkel verschieden zu sein, aber das täuscht. Die Schrumpffolie ist an den Spitzen flachgedrückt worden und dadurch ist der unregelmäßige Umriß entstanden. Ich habe je ein Stück Klebeband auf die Spitzen gedrückt und mit einer Schere den Umriss geschnitten.

Nach dem Montieren am Rotorkopf müssen die Blattwinkel noch einzeln eingestellt werden. Schließlich sind Holzblätter nicht so gleichmäßig wie welche aus Metall oder CFK und können sich geringfügig verziehen.

Die Blätter sind mit durchsichtigem Packklebeband ausgewuchtet. Passende Stücke sind auf die Blattunterseite an der Blattspitze geklebt. Das "blaue" Blatt ist das schwerste. Das "grüne" brauchte nur ungefähr 5 cm Band zur Balance, das "rote" als das leichteste sogar drei Lagen Band.

Das durchsichtige Band ist so schwer in Fotos zu zeigen, daß ich statt dessen die Blattwurzeln zeige, die schon schwer genug zu erkennen sind. Links sieht man teils den Rand der Schrumpffolie, dann die Hülse für die Blatthalterschrauben und die beiden Schrauben um die Blechplatten.

Es wurde gewartet, bis die Unterbringung des Akkus oder – wahrscheinlicher – zweier Akkus gekärt, die elektronische Ausrüstung eingebaut, das Dreiachs-Kreiselsystem eingerichtet und der Regler (Governor) eingestellt und getestet war. Erst dann wurden die Blätter montiert und die Blattwinkel eingestellt. Vorher wurden die Blätter gewogen, einfach um zu wissen, daß sie 322 g zum Gesamtgewicht beitragen (der Rotorkopf 219 g).

Fertigstellung

Das ist jetzt ein Hubschrauber! Die Akkus sind angeschlossen und der Hauptschaltermagnet ist herausgezogen, also steht der Heli abflugbereit auf meiner Dachterrasse. Natürlich ist der Sender an- und der Antrieb ausgeschaltet.

Das Abfluggewicht ist jetzt 4,5 kg, sogar 0,3 kg mehr als ich erwartet hatte. Natürlich geht das auf meine Rechnung, weil ich den großen Akku mit 7000 mAh gewählt habe, den auch noch in zwei Teilen und mit dem klotzigen XT90-Reihenstecker.

Jedenfalls müssen die Akkus genau in der Mitte des Landegestells (oder bis zu einen Zentimeter weiter vorne) liegen, damit der Schwerpunkt genau unter dem Rotormast liegt. Das war mein Hauptbeweggrund, die großen Akkus zu nehmen; die längere Flugzeit ist nur ein weiterer Vorteil.

Ich suche noch nach einer Art schwarze Strümpfe, in denen sich die Akkus verbergen lassen, aber mit dem Gewirr aus roten und schwarzen Kabeln sowie gelben Steckern bin ich ganz zufrieden. Diese Farben passen zu den anderen Farben am Modell.

Die Blattwinkel am Hauptrotor sind eingestellt so gut es irgend geht. Weil die Länge der Anlenkstangen nur in Schritten von einer halben Umdrehung eines Kugelgelenks verändert werden kann, hat ein Blatt noch 0,2° mehr Einstellwinkel als die anderen beiden, die zufällig gleich stehen.

Das Dreiachs-Kreiselsystem (Microbeast Plus) hatte ein Update auf Firmware Version 5 und ein Upgrade auf die ProEdition bekommen. Nun konnten alle Einstellungen an einem Computer (verbunden über einen USB-Adapter) vorgenommen werden (was ich intuitiv finde) und sogar eine Rettungsfunktion (die den Hubschrauber wieder aufrichtet) konnte aktiviert werden. All das war schon vor der Fertigstellung eingerichtet worden, wurde aber nach dem Einstellen der Blattwinkel noch einmal überprüft. Alles funktionierte – soweit man das erkennen kann, ohne daß der Hubschrauber läuft.

Fliegen

"Der Kleine" fliegt einfach. Am 10. November 2019 hatten wir nur 1°C und Rauhreif, meine Finger waren gefroren und ich hatte die Hosen voll. Zum Glück hat unser Vereins-Hubschrauberexperte den Erstflug für mich gemacht. Er hat noch einmal geschaut, ob alles am Heli in Ordnung ist, hob ihn ab und setzte ihn noch einmal kurz ab, um die Heckkreisel-Empfindlichkeit zu verringern (die ich versehentlich am Sender etwas zu hoch eingestellt hatte). Dann brachte er den Heli in den Schwebeflug, ungefähr 2 m hoch, und nahm seine Daumen von den Knüppeln, um mir zu zeigen, daß der Heli so schwebt ("hands-off"). Das Bild zeigt den Kleinen nach dem erfolgreichen Erstflug auf dem Vorbereitungstisch, in guter Gesellschaft der Helis des Vereinskameraden:

Mein Anteil bestand darin, den Hubschrauber richtig aufzubauen und einzustellen, und offensichtlich ist das gelungen. Der Blattspurlauf war so gut eingestellt wie das eben möglich ist, wenn man die Länge der Stoßstangen nur in Schritten von einer halben Umdrehung des Gewindes verändern kann. Die Blätter sind gut ausgewuchtet: Der Heli schüttelte sich etwas beim Hochlauf durch 400 U/min (beim Ausstrecken der Blätter), aber am Boden und im Schwebeflug gab es dann keine sichtbaren Schwingungen mehr.

Alle Parameter des Dreiachs-Kreiselsystems sind eingestellt wie vom Hersteller empfohlen. Sogar die Empfehlung für die Heckkreiselempfindlichkeit passt genau. Es scheint keine Notwendigkeit zu geben, noch etwas anders einzustellen, höchstens den Wunsch – je nach Geschmack. Zum Beispiel ist für alle drei Achsen 50% Expo eingestellt. Das war unserem Experten zu viel (er fliegt 3D), aber ich werde es so lassen. Als Annehmlichkeit kann man noch im Kreiselsystem und am Sender drei verschiedene Flugphasen einrichten (zusätzlich zur zwingend notwendigen Autorotationsphase).

Nicht zuletzt beweist der Erstflug, daß der Drehsinn des Hauptrotors umgekehrt werden kann. Er beweist auch, daß der gewünschte Erfolg eintritt, denn das Heck des Helis wurde nicht durch Turbulenzen am Höhenleitwerk unruhig (nur durch zu hohe Kreiselempfindlichkeit). Die nicht gerade gute Anordnung der Heckrotoranlenkung folgt nicht aus der Umkehr des Drehsinns, sondern daraus, daß HIROBO den Heckrotor einfach von der rechten auf die linke Seite verlegt hat, ohne seinen Drehsinn umzukehren.

Der "Testpilot" beanstandete nur, daß der Heckrotor recht schwach erschien, das heißt es war kein richtiges Einrasten nach dem Beenden einer Drehung zu erkennen. Das war allerdings vorher bekannt, nämlich von Versuchen im Simulator, wo die Kraft des Heckrotors bei geringen Hauptrotordrehzahlen gerade ausreichte. Man kann es aber zu "scale" passend finden, daß der ursprünglich für den leichten Shuttle gemachte Heckrotor nun an der schweren Schweizer 300 recht "weich" wirkt, wo er wegen des langsamer drehenden Dreiblatt-Hauptrotors selbst auch langsamer dreht.

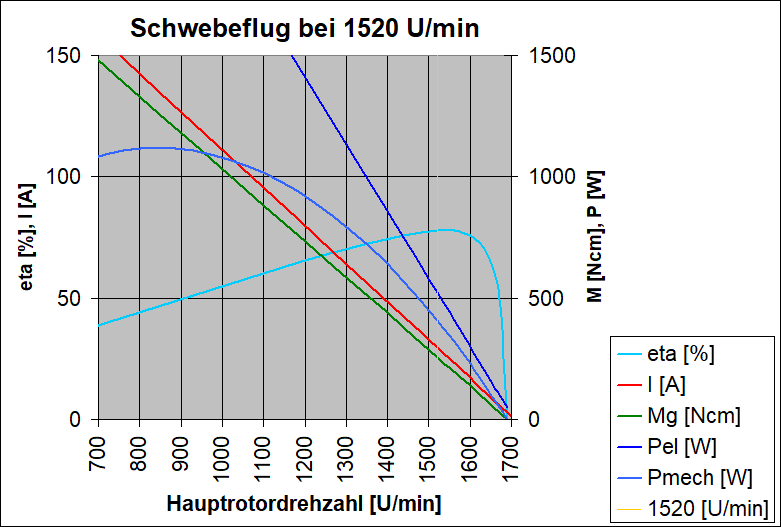

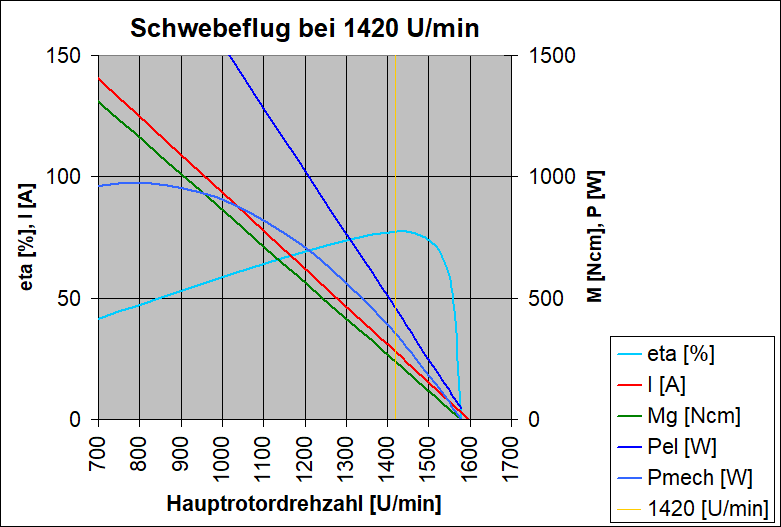

Ungefähr 7 Minuten Aktivität zogen 2450 mAh aus dem Akku, das sind 35% seiner nominellen Kapazität. Zuerst blieb der Heli mit laufendem Rotor am Boden, dann kam Schwebeflug mit zunächst 1420 U/min, dann mit 1520 U/min. Das sind 350 mAh/min durchschnittlicher Verbrauch und genau 15 Minuten Flugzeit, wenn nur 75% der nominellen Kapazität ausgenutzt werden. Um auf der sicheren Seite zu sein, muß man aber 29,5 A Strom im Schwebeflug mit 1520 U/min annehmen (27,5 A bei 1420 U/min). Das bedeutet 492 mAh/min (458 mAh/min) Verbrauch und 10,7 Minuten (11,5 Minuten) Flugzeit.

Im Sender habe ich daraufhin einen Alarm auf 11 Minuten gesetzt, der mich für die bald folgenden Telemetrie-Warnungen aufmerksam machen soll (siehe unten). Mittlerweile richte ich mich ganz nach diesem Timer, der vor Ablauf der Zeit Pieptöne abgibt (ab 5 Minuten Restzeit jede Minute, in der letzten Minute alle 10 Sekunden, in den letzten 10 Sekunden jede Sekunde). Der Regler/Governor ist auf den langsamst möglichen Hochlauf eingestellt (wegen unseres glatten hölzernen Helipads) und braucht schon 40 Sekunden bis 1600 U/min. Wenn ich dann den Hubschrauber pünktlich nach 11 Minuten lande, beträgt die Leerlauf-Zellenspannung zwischen 3,76 und 3,78 V – mehr als die Empfehlung des Akku-Lieferanten (3,75 V). Das sind vielleicht 30% bis 35% Restladung, also weit auf der sicheren Seite, und die Flugzeit könnte gefahrlos bis zu 13 Minuten betragen. Mir reichen aber die 10 Minuten netto und der Akku wird geschont.

Die hier angegebenen Werte wurden von der Telemetrie im Modell gemessen und aufgezeichnet. Daraus kann man auch ablesen, daß die Temperatur des Akkus nur um 10°C stieg. Sie wäre noch weiter gestiegen, wenn der Flug länger gedauert hätte, aber in keiner Weise kritisch. Die Motortemperatur stieg im Flug (von 1°C) auf 38°C an und weiter auf 47°C nach dem Flug, als der Kühlventilator im Motor sich nicht mehr drehte. Der Regler (Governor) kam auf 73°C, kühlte aber gleich nach dem Flug wieder ab. Am Ende des Fluges ging die Temperatur allerdings noch deutlich nach oben, so daß man schauen mußte, ob für längere Flüge ein Kühlventilator nötig ist.

Akku und Motor machen auch bei mäßiger Sommertemperatur von 22°C keine Probleme: Der Akku geht auf 27°C im Rundflug und 32°C nach längerem Schwebeflug, der Motor auf 54°C beziehungsweise 58°C und auf 65°C nach dem Flug. Es gibt also auch genügend Reserven für den Fall hoher Lufttemperatur: Ein LiPo-Akku soll nicht an 60°C herankommen, Neodym-Magnete im Motor nicht an 80°C (oder in diesem Motor angeblich sogar 150°C), und das tun sie nicht.

Der Regler/Governor machte aber Probleme. Im Rundflug lag seine Temperatur stabil zwischen 84°C und 88°C, aber im anschließenden Schwebeflug kam der Alarm: 100°C. (Erst bei 125°C würde er dann abschalten.) Das war unabhängig davon, mit welcher Seite er unter dem Heli angebunden war. Die Anleitung spricht von "Luftzirkulation um den Regler herum", also wurde er schließlich hochkant montiert (siehe vorheriges Bild), so daß an beiden Seiten Wärme abgegeben werden kann. Das löste das Problem. Bei starkem oder böigem Wind blieb der Regler vorher schon unter 100°C, jetzt auch bei schwachem Wind, wenn auch nur knapp.

Bei böigem Wind gerät der Hubschrauber manchmal an seine Grenzen, wenn die Hauptrotordrehzahl niedrig ist. Im Schwebeflug kann er so stark durchsacken, daß man mit dem Pitchknüppel an den oberen Anschlag kommt. Im Rundflug aus dem Wind drehen läßt ihn durchsacken wie ein Flugzeug und in der Kurve braucht er deutlich Pitch, wie ein Flugzeug mit hoher Flächenbelastung Gas braucht. Man merkt eben, daß seine Rotorkreisflächenbelastung recht hoch ist (4,8 kg/m²).

Im Sender hatte ich (neben "Autorotation") drei Flugphasen (wie Multiplex sie nennt) vorbereitet: "Schweben" mit 1450 U/min, "Normal" mit 1520 U/min und "Rundflug" mit 1600 U/min Hauptrotordrehzahl. Diese haben sich bewährt, und die beiden letzteren entsprechen auch der Empfehlung von HIROBO. In der Tat ist 1600 U/min die beste Drehzahl für den Rundflug und für das Schweben bei böigem Wind, zumindest mit diesem schweren Exemplar der S-300. Es ist ratsam, die kleineren Drehzahlen nur bei ruhigem Wetter zu verwenden. So ist auch der Heckrotor immer ausreichend wirksam.

Bei 1600 U/min im Schwebeflug fließen durchschnittlich 29,5 A, entsprechend ungefähr 650 W elektrischer Leistung. Im Rundflug mit 15 bis 50 km/h fließen durchschnittlich 23 A, entsprechend ungefähr 500 W. Deshalb ist die Flugzeit so lang und sind die Temperaturen so niedrig. Nur ausgerechnet der für 100 A Dauerstrom geeignete Regler wird heiß, vielleicht weil er in Teillast arbeitet und – als Governor – ständig die Drehzahl nachregeln muß. Es gibt Stromspitzen bis 37 A und Spitzen nach unten bis 13 A. Vielleicht sind auch die Kabel von den Akkus bis zum Regler schon zu lang.

Das Flugverhalten finde ich als Anfänger sehr angenehm: ruhiger Flug, weiche Reaktionen auf Steuerimpulse, dennoch gute Maneuvrierfähigkeit im Hauptrotor und ausreichende im Heckrotor. In allen drei Achsen ist 50% Expo gesetzt und die Steuerausschläge sind reduziert (Dual Rate), am Hauptrotor auf 80% der von HIROBO angegebenen Werte und am Heckrotor sogar auf 60%, und ich vermisse die vollen Ausschläge überhaupt nicht.

Als Anschauungsmaterial folgt hier ein Video, das ein Vereinskollege von einem meiner Übungsflüge gemacht hat, einfach von vorne bis hinten. Wohlgemerkt: Nach 4½ Stunden Flugzeit mit diesem Hubschrauber bin ich immer noch Anfänger und übe Achten, Anflüge mit folgendem Wenden auf der Stelle, Schweben und Landen. Wenn es langweilig wird, einfach den schnellen Vorlauf betätigen (und für die HD-Version auf YouTube gehen).

Weiter unten werden die während dieses Fluges aufgezeichneten Telemetriedaten grafisch dargestellt und interpretiert. Deshalb wurde das Video auch nicht gekürzt – um die volle Vergleichbarkeit zu erhalten.

Fazit

… im Telegrammstil:

- Schönes, vorbildgetreues Modell.

- Solide und genau aufgebaut, gute Qualität.

- Noch mechanische Mischer, aber gut gemacht.

- Sehr gute Elektro-Umrüstung.

- Rechtsdrehender Rotor kann auf links geändert werden.

- Bei Autorotation dreht der Heckrotor leider nicht mit.

- Mit Dreiblattrotor und elektrischem Antrieb ist das Modell recht schwer.

- Fliegt ruhig und stabil, wie es sich für einen Schul-Heli gehört.

- Der Heckrotor ist gerade kräftig genug für das schwere Modell.

- Das hohe Gewicht ist – alles in allem – kein Problem.

Das war's, aber hier noch ein paar Gedanken hinterher:

Akkus

Von HIROBO selbst gibt es einen Elektro-Umrüstsatz (mit einem 890-kv-Motor) für den Shuttle, denn dessen Rahmen eignet sich, den Antriebsakku unten darin unterzubringen. Der Umrüstsatz, den TMRF Rüdiger Feil für die Schweizer 300 anbietet, ist nur für den Motor und überläßt die Entscheidung für einen Akku und seine Unterbringung dem Kunden. Das ist kein Wunder, denn es gibt keinen idealen oder auch nur geeigneten Platz für einen Akku und überhaupt nur zwei Möglichkeiten. Deshalb scheint es in den Webforen zwei verschiedene Denkweisen zu geben.

Die meisten Beiträge dort sprechen von zwei Akkus in der Kabine, einer auf jeder Seite, und von einem abgesägten Stück des Kreiselhalters, um auf der rechten Seite Platz zu schaffen. Manche verwenden sogar spezielle LiIon-Akkus, die recht kurz sind im Vergleich zu den üblichen LiPo-Akkus und besser in die kurze Kabine passen. Trotzdem liegen sie recht weit vor dem Rotormast (wo der Schwerpunkt liegen sollte) und müssen deshalb recht leicht sein. 5000 mAh scheint die übliche Kapazität zu sein und es gab einige Diskussionen, wie man längere Flugzeiten herausholen könnte, indem man andere Rotorblätter benutzt und die Rotordrehzahl senkt.

Das schien mir nicht gerade verlockend, aber diese Denkweise war so dominant, daß mir einige Beiträge entgangen sind, die den richtigen Platz für den Akku hinter der Kabine sahen, das heißt unter dem Rahmen oder an dessen Seiten. Die düsteren Aussichten blockierten mich für lange Zeit (anderthalb Jahre), bis ich mich schließlich aufgerafft habe, es selbst auszuprobieren. Zuerst mußte ich den Heckausleger und -rotor sowie die Kabine fertigstellen, um die Schwerpunktlage prüfen zu können. Erst dann dämmerte mir, daß das Gewicht des Akkus entscheidend sein könnte. Es gibt einfach keinen Platz dafür, der halb in der Kabine ist und halb dahinter. Entweder sind leichte Akkus in der Kabine oder schwere dahinter – kein Kompromiß möglich. Nun las ich die Beiträge in den Webforen noch einmal und fühlte mich bestätigt.

Für mich war es selbstverständlich, schwere Akkus zu wählen: Ich brauche nicht nach speziellen Akkus zu suchen, die gut in die Kabine passen, und keinen Platz dafür zu schaffen. Für richtig schwere Akkus fand sich der natürliche Platz auf dem Landegestell. 40% längere Flugzeit ist ein geschenkter Vorteil und hohes Gewicht ist kein Problem, wie ich durch Ausprobieren im Flugsimulator REFLEX XTR² feststellte. Alles ergab sich jetzt einfach.

Die großen Akkus haben sogar technische Vorteile: Ihre C-Rate kann kleiner sein und sie haben dann fast 20% mehr Kapazität pro Gewicht (7,47 mAh/g bei 7000 mAh gegenüber 6,26 mAh/g bei 5000 mAh). Leider bringt das Aufteilen eines 6S-Akkus in zwei 3S ein Mehrgewicht mit sich (1000 g und 24 g für den Reihenstecker gegenüber 937 g, knapp 10% mehr). Das könnte vermieden werden, wenn ein großer 6S-Akku unter den Rahmen gehängt wird, aber wahrscheinlich würde auch ein kleiner 6S-Akku nicht in die Kabine passen. Andererseits wird das Aufteilungs-Mehrgewicht mehr als aufgewogen von der höheren Kapazität pro Gewicht der großen Akkus. Zumindest rede ich mir das ein, einfach um mit den schweren Akkus noch zufriedener zu sein als ohnehin schon.

Hauptrotor

Wie oben erwähnt, hatte HIROBO den Dreiblattrotor ursprünglich für die Modelle von CH-46 und CH-47 geschaffen, damals weitgehend aus Kunststoffteilen. Erst später wurde er, nun ganz aus Metall, auch für die Modelle der Schweizer 300 sowie Lama und Shuttle angeboten. Die Anleitungen für die CH-46 und CH-47 sagen "First printing February 2004" und die Anleitung für den Metall-Dreiblattrotor "June 2012". Ersteres war die Zeit, als Holzblätter noch üblich waren und die Dreiachs-Kreiselsysteme gerade aufkamen. Diese hatten die Tandemrotormodelle letztlich erst möglich gemacht.

Jedenfalls hat HIROBO den starren und paddelstangenlosen (flybarless)

Dreiblattrotor erst dann auf die Einrotormodelle übertragen,

als die Dreiachs-Kreiselsysteme üblich geworden waren. In der Anleitung

empfehlen sie ein solches System: While flight is possible with a rudder gyro only, a

commercially available 3-axis gyro makes it easier to operate the flight controls.

(Obwohl es möglich ist, nur mit einem Heckrotorkreisel zu fliegen, macht ein

handelsübliches Dreiachs-Kreiselsystem das Steuern leichter.)

Und um ihrer Empfehlung Nachdruck zu verleihen fügen sie eine Warnung hinzu:

When flying the helicopter without a 3-axis gyro, excessive flight speed may cause the

helicopter to lose directional control. Since this is very dangerous, please ensure that the

helicopter speed is not excessive.

(Wenn der Hubschrauber ohne ein Dreiachs-Kreiselsystem geflogen wird, kann

überhöhte Fluggeschwindigkeit zum Verlust der Richtungssteuerung

führen. Da dies sehr gefährlich ist, sorgen Sie bitte dafür, daß

die Geschwindigkeit des Hubschraubers nicht überhöht ist.)

Beide Aussagen halte ich für richtig, aber ich glaube ein Flybarless-System

(Dreiachs-Kreiselsystem) ist heutzutage ohnehin

selbstverständlich, besonders für mich als Anfänger.

Andererseits glaube ich, daß HIROBO die Holzblätter für die Tandemrotoren immer noch verkauft, weil sie einfach keine anderen Blätter mit gewölbtem Profil haben, die aber für die schweren "Scale"-Modelle gebraucht werden. Wahrscheinlich würde es sich nicht lohnen, neue, vielleicht sogar moderne Kohlefaserblätter zu entwickeln und herzustellen, zumal die Stückzahlen klein sind und es heute spezialisierte Blatthersteller gibt. Zumindest glaube ich das. Jedenfalls sind die Holzblätter gar nicht schlecht, sie sind gut gemacht und sie erfüllen ihren Zweck. Ich sehe deshalb keinen Anlaß, sie durch Kohlefaserblätter zu ersetzen, zumal es nicht gar so viele Blätter mit gewölbtem Profil gibt, schon gar nicht linksläufige. Trotzdem gibt es ein paar Gründe, warum man sie vielleicht ersetzen möchte:

(1) Wie oben erwähnt, sind Holzblätter nicht so gleichmäßig wie welche aus Metall oder CFK und können sich geringfügig verziehen. Die modernen Blätter kommen jeweils aus derselben Form, so daß es nur sehr kleine Unterschiede und Verzüge gibt, auch über lange Zeit. Hölzerne Blätter können sich durch Feuchtigkeit oder Lagerung in schräger Lage verziehen. Außerdem nutzen sie schneller ab und bekommen eher Macken. Mein Hubschrauber ist aber gut gelagert und wird nicht sehr viel geflogen, so daß ich einfach abwarten kann. Wenn dann einmal Verzug, Abnutzung oder Schäden vorkommen, kann ich die Blätter immer noch austauschen.

(2) Der Dreiblattrotor ist eigentlich nicht "scale". Gegenüber der originalen Schweizer 300 sind Rotorkopf und Blätter zu massiv, die Blätter einfach zu breit und zu kurz. Ein filigraner Rotorkopf ist am Modell nicht möglich und schmale Blätter sind auch nicht gerade üblich. Aber es gibt längere Blätter. Wenn ich mich nicht irre, ist 1:6,32 der Modellmaßstab der Schweizer 300, gemessen vom vorderen Punkt der Kabine bis zum hinteren Ende des Heckauslegers. Der richtige Rotordurchmesser wäre dann 1292 mm, aber jetzt ist er 1092 mm – genau 200 mm zu klein oder 100 mm pro Blatt. Die Holzblätter sind 477 mm lang, von der Mitte der Blatthalterschraube zur Blattspitze gemessen, also wären 577 mm ideal. Es gibt einen Satz mit drei ausgewuchteten linksläufigen CFK-Blättern mit S-Schlag-Profil von einem Spezialhersteller namens Blattschmied. Sie sind 580 mm lang – gerade 3 mm zu lang – und 43 mm breit – sogar 4 mm breiter als die Holzblätter – und trotzdem etwas leichter. Das könnte einfach verführerisch sein und wäre nicht einmal teuer.

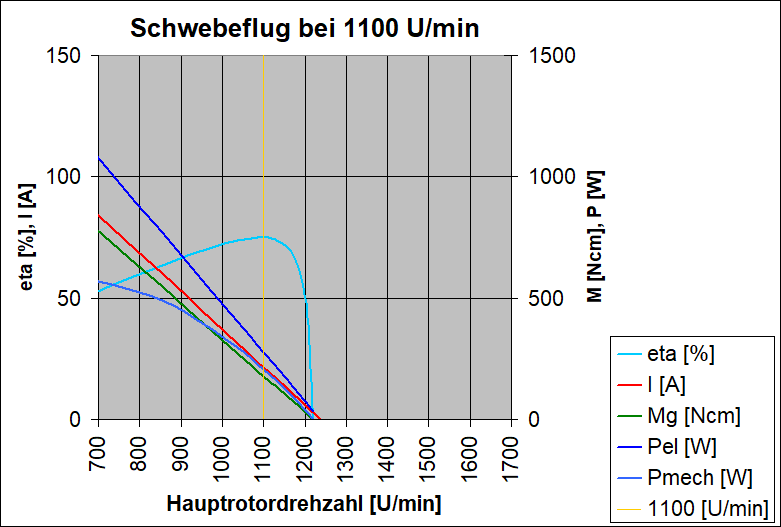

(3) Die Rotorkreisfläche (0,937 m²) ist eigentlich recht klein für das hohe Gewicht des Hubschraubers, besonders meines Exemplars (4,8 kg/m²). Mit den längeren Blättern (1,323 m² – 3,4 kg/m²) könnte (und sollte) die Rotordrehzahl niedriger sein und würde dann geringeren Strom und längere Flugzeit ergeben. Die 580 mm langen Blätter habe ich im Flugsimulator REFLEX XTR² ausprobiert und dort die Pitch-Winkel, die in der Anleitung genannt sind, schon bei 1100 U/min (statt bei 1500 bis 1600 U/min) erreicht. Als Schätzung, die aber nicht unrealistisch ist, habe ich 2 A weniger pro 100 U/min weniger angenommen und komme auf 21,5 A Strom. (In den Foren im Web wurden sogar nur 20 A erwähnt.) Das würde 14,7 Minuten Flugzeit bedeuten (75% der Akkukapazität ausgeflogen) und könnte ebenfalls verführerisch sein. Dennoch bin ich nicht sicher, ob ich solch lange Flugzeit überhaupt mögen würde, außer als Sicherheitsmerkmal.

Und die Sache hat einen Haken: Auch der Heckrotor würde langsamer drehen, sogar zu langsam. Er bräuchte größere Blätter, um noch gegen das Drehmoment des Hauptrotors anzukommen. Es gibt einen passenden Satz mit zwei ausgewuchteten CFK-Blättern mit S-Schlag-Profil, die das auf jeden Fall schaffen würden. Sie sind länger (95 mm statt 75 mm) und breiter (30 mm statt 22 mm) als die Blätter vom HIROBO Shuttle und würden recht massiv aussehen. Der Heckrotordurchmesser wäre sogar 266 mm statt 226 mm, während er nur 206 mm betragen dürfte, um "scale" zu sein. Die originale Schweizer 300 mit ihren schmalen Hauptrotorblättern braucht auch nur kleine (kurze und schmale) Heckrotorblätter.

Im Modellmaßstab geht das einfach nicht, zumindest wenn der Hubschrauber so schwer ist wie dieser hier. Wir haben in jedem Fall breitere Blätter am Hauptrotor und brauchen einen kräftigeren Heckrotor. Natürlich könnte er einfach schneller drehen, aber dazu müsste das Heckrotorgetriebe geändert werden und das ist praktisch unmöglich. Eine andere Idee wäre, einen kleinen Elektromotor anstelle des Wellengelenks am vorderen Ende des Heckauslegers anzubringen und ihn mit einem eigenen Regler (Governor) zu betreiben. Das scheint mir aber zu viel der Änderung zu sein (und zu schwierig), obwohl ich dann endlich den Drehsinn des Heckrotors umkehren könnte.

Mein Fazit ist, daß ich einstweilen bei den Holzblättern bleiben werde. Sollten sie abgenutzt oder beschädigt werden, könnten sie durch CFK-Blätter von ähnlicher Länge und Breite ersetzt werden (siehe hier). Wahrscheinlich würde ich nicht die längeren Blätter nehmen, denn der Hubschrauber könnte dann – mit den erforderlichen massiven Heckrotorblättern – eher weniger "scale" aussehen als jetzt. Die HIROBO Schweizer 300 im Ursprungszustand ist ein guter Kompromiß von Semi-Scale-Aussehen und Flugeigenschaften eines Trainers (Shuttle), die in diesem Fall ja auch zu "scale" gehören.

Weiteres

Artikel über die Schweizer 300C auf Wikipedia

Fotos von der Schweizer 300C auf airliners.net

Webseiten von HIROBO in Japan (Englisch)

Webseiten von TMRF Rüdiger Feil

Webseite von TMRF Rüdiger Feil zur HIROBO Schweizer 300 mit Optionen

Webseite von TMRF Rüdiger Feil zur Umrüstung auf Elektromotor

Webseite von KONTRONIK zum Motor Pyro 600-09

Webseite von HITEC zum Servo HS-5495BH

Baubericht zur HIROBO Schweizer 300 auf rc-heli.de

Baubericht zur HIROBO Schweizer 300 auf rc-heli-fan.org mit Diskussion des "Problems"

Baubericht zur HIROBO Schweizer 300 auf Tapatalk mit interessanten Modifikationen (Englisch)

HIROBO-Geschichte auf der Website VRHC Vintage RC Helicopter (Englisch)

Video von Ted Masons HIROBO Schweizer 300 auf YouTube

Video von einer weiteren HIROBO S-300 (elektrisch, Dreiblatt) auf YouTube

Video von einer weiteren HIROBO S-300 (elektrisch, Dreiblatt) auf YouTube

Video von einer weiteren HIROBO S-300 (elektrisch, Dreiblatt) auf YouTube

Video von einer weiteren HIROBO S-300 (elektrisch, Dreiblatt) auf YouTube

Video von einer weiteren HIROBO S-300 (elektrisch, Dreiblatt) auf YouTube

Video von einer weiteren HIROBO S-300 (elektrisch, Dreiblatt) auf YouTube

Flight video of yet another HIROBO S-300 (electric, three-blader) at YouTube

Video von einer HIROBO S-300 mit Dreiblatt und Verbrennungsmotor auf YouTube

Video vom Bau einer HIROBO S-300 (Verbrennungsmotor, Zweiblatt) auf YouTube

Video vom Flug einer HIROBO S-300 (Verbrennungsmotor, Zweiblatt) auf YouTube

meine Playlist auf YouTube mit Videos von Flügen meiner HIROBO S-300

Freilauf

Nach einer langen Pause wegen Corona wurde der Hubschrauber im Sommer 2021 wieder auf den Modellflugplatz gebracht. Schon der erste Testflug endete mit einer harten Landung aus 3 m Höhe. Selbst voller Pitch hielt den Hubschrauber nicht mehr in der Luft. Weil ich auf einen neuen Sender umgestellt hatte, dachte ich da etwas falsch gemacht zu haben. Ich konnte aber keinen Fehler finden und versuchte es noch einmal, was zu einem regelrechten Absturz führte.

Unser Vereins-Hubschrauberexperte meinte, daß der Freilauf unter Last durchrutscht, was plausibel klang. Die aufgezeichneten Telemetriedaten zeigten erhöhten Strom, obwohl der Hauptrotor nicht genug Auftrieb lieferte. Leider wird die Drehzahl am Motor gemessen und vom Regler konstant gehalten, so daß es keinen richtigen Beweis gab.

Schaden

Das beschädigte Landegestell wurde ersetzt und der Hubschrauber am Boden getestet. Unser Hubschrauberexperte fand immer noch, daß der Freilauf durchrutscht und der Heckrotor gleich mit. Folglich wurde der Freilauf ausgebaut und der Heckrotorantrieb überprüft:

Der Schaden war eigentlich begrenzt. Das Landegestell war durch den senkrechten Aufprall gebrochen und der Hecksporn abgebrochen. Beide wurden einfach durch neue ersetzt.

Ein Hauptrotorblatt war nahe der Spitze vorne etwas eingebeult. Es dürfte auf den Boden geschlagen sein, als der Hubschrauber nicht ganz aufrecht aufprallte. Jedenfalls ist das Blatt noch zu gebrauchen und deshalb wurde die geplatzte Folie wieder aufgebügelt.

Auch die Heckrotorblätter müssen an den Boden gekommen sein. Sie haben wohl von den Blatthaltern kleine Kerben an der Hinterkante nahe der Blattwurzel, aber sie sind auch noch zu gebrauchen. Später wurden sie trotzdem durch etwas größere Blätter ersetzt.

Das Gelenk in der Heckrotorwelle, genauer die Klemmung, rutschte offensichtlich durch. Die ganze Welle wurde ausgebaut, um auch die hintere Klemmung zu überprüfen, aber die saß noch fest.

Vielleicht wurde der Hauptrotor durch den Bodenkontakt plötzlich angehalten und das hat einen Schlag auf das Gelenk gegeben und die Madenschrauben durchrutschen lassen. Die elastische Welle hat vielleicht einen Schlag auf die hintere Klemmung verhindert.

Wie dem auch sei, die Madenschrauben der vorderen Klemmung wurden einfach wieder festgezogen. Später hat TMRF Rüdiger Feil mir Madenschrauben mit Schneide geschickt. Diese schneiden etwas in die Welle, so daß sie nicht durchrutschen. Alle Madenschrauben wurden daraufhin ersetzt.

Beide Ritzel zeigen ein gutes Tragbild und keine Abnutzung.

Aber die Hauptrotorwelle hat etliche Riefen. Die innere Hülse des Freilaufs ist unten an das Wellenende geschraubt, aber oben ist sie etwas lose. Vielleicht wurde sie durch den Radialdruck des großen Zahnrades umlaufend gegen die Welle gedrückt und durch den Axialdruck des Kegelrades gekippt. Jedenfalls stimmte etwas nicht.

Beide Zahnräder zeigen keine Beschädigung. Das Kegelrad scheint leicht abgenutzt, aber nicht der Rede wert. Kein Zahn ist gebrochen, aber möglicherweise haben einige Zähne einen Schlag abbekommen, als der Hauptrotor auf den Boden geschlagen ist. Zur Sicherheit wollte ich beide Zahnräder durch neue ersetzt haben.

Der Freilauf in der Mitte scheint in Ordnung. Ein wenig Fett ist ausgetreten, aber das ist nicht ungewöhnlich, wie Rüdiger Feil mir erklärte.

An der Unterseite ist mehr Fett ausgetreten, aber das war zu erwarten, weil warmes Fett nach unten fließt.

Trotzdem muß mit dem Freilauf etwas nicht in Ordnung sein. Er musste auseinandergenommen werden, was ich aber nicht kann. Ich brauchte wieder die Hilfe von Rüdiger Feil und schickte ihm deshalb diese ganze Baugruppe.

Nachdem er sie auseinandergenommen und untersucht hatte, schickte er die Teile zurück – hier sind sie. Besonders verdächtig scheinen die äußere Hülse des Freilaufs mit den Nuten innen sowie das Mittelteil mit schrägen Nocken außen und Rollen innen (beide links oben im Bild).

Sie glänzen beide, was den Verdacht aufkommen lässt, daß die Nocken über die Nuten gerutscht sind. Zumindest würde das erklären, warum das Fett flüssig wurde (Wärme) und mehr Strom floss (Reibung).

Jedenfalls stimmte etwas nicht mit dem umgedrehten Freilauf und es könnte wieder so etwas vorkommen, wenn er einfach durch einen neuen umgedrehten ersetzt würde. Rüdiger Feil versprach, er würde sich etwas anderes einfallen lassen.

Ersatz

Wir wollten beide vermeiden, auf den rechtsdrehenden Hauptrotor zurückkommen zu müssen.

Was er geschickt hat (dieses Bild) – zusammen mit den alten Teilen (vorheriges Bild) – sieht von oben wie vorher aus, nur ganz neu.

Beide Zahnräder müssen noch einlaufen und werden mit etwas Fett geschmiert.

Von unten sieht es aber anders aus. Rüdiger Feil meinte, daß es falsch gewesen sein könnte, die inneren Teile des Freilaufs umzudrehen. Jedenfalls wäre es besser, den ganzen Freilauf umzudrehen, so daß die Teile so angeordnet sind, wie es vom Konstrukteur vorgesehen ist.

Die (schwarze) innere Hülse musste er trotzdem umdrehen, weil sie unten an die Hauptrotorwelle angeschraubt wird, aber sie hat weder Nuten noch Nocken. Und er musste vier Distanzhülsen anfertigen sowie längere Schrauben verwenden, damit die Zahnräder wieder an der richtigen Stelle sitzen. Das sieht jetzt wie ein kleines Kunstwerk aus.

Natürlich funktionierte es auch. Der Stellring, der die Hauptrotorwelle senkrecht hält (hier nicht sichtbar), hatte den Bruchteil eines Millimeters Spiel und wurde wieder spielfrei eingestellt. Jetzt berührt das Zahnrad das Ritzel genau auf derselben Höhe wie vorher und das bedeutet, daß auch das Kegelrad wieder das richtige Flankenspiel hat.

Um zumindest von jetzt an die wirkliche Hauptrotordrehzahl zu kennen, wurde ein weiterer Telemetrie-Sensor eingebaut. Zwei kleine Magnete haften von selbst unter der inneren Hülse des Freilaufs. Auf einem Stück Schaumstoff und mit etwas doppelseitigem Klebeband wurde der Magnetsensor so auf den Rahmen des Hubschraubers geklebt, daß er weniger als 1 mm unter den Magneten sitzt.

Der kleine Kasten mit dem Prozessor wurde mit Klettband am Rahmen angebracht. Rechts ist das Kabel vom Sensor eingesteckt, links sind die Buskabel.

Die Auflösung des Sensors beträgt nur 100 U/min, also weniger als die des Reglers. Trotzdem stimmen beide Werte gut überein und ich würde vom Sender eine Warnung bekommen, falls der Freilauf durchrutschen sollte. Die Warnschwelle ist auf 1400 U/min gesetzt, was für mich das Minimum ist, um den Hubschrauber sicher zu fliegen.

Die Heckrotorblätter hatten seit dem Unfall Kerben, waren aber noch brauchbar. Deshalb wurden sie beim Testflug nach dem Ersetzen des Freilaufs verwendet. Dabei hatten sie recht geringe Wirkung in Seitenwind, was allerdings nicht neu war. Aber jetzt gab es schon zwei Gründe, sie auszutauschen.

Also wurden sie durch Blätter für den Neo550 ersetzt, die etwas größer und härter sind. Ihre Oberfläche ist glatt (ohne den reliefartigen HIROBO-Schriftzug), so daß rote Folie überall dort aufgebracht werden konnte, wo Vorder- und Hinterkante gerade sind.

Der Heckrotor ist jetzt deutlich wirksamer auch bei kleineren Hauptrotordrehzahlen. Das Heck "rastet ein", wenn man eine Gierbewegung abrupt beendet.

Der Hubschrauber ist jetzt besser als vorher – zumindest kommt es mir so vor. Dank Rüdiger Feil (übrigens 2021 wieder Deutscher Meister F3C) ist er überhaupt auf linksdrehenden Hauptrotor umgebaut und jetzt sogar noch besser.

Telemetrie

Weil dieser Modellhubschrauber mit einem modernen Elektroantrieb ausgerüstet ist, muß man ihn praktisch mit Telemetrie betreiben; zumindest würde es schwerfallen, ohne Telemetrie die Flugsicherheit zu gewährleisten:

Der Motorregler (ESC) übernimmt auch die Funktion eines Drehzahlreglers (governor). Am Sender wird dann mit einem Schieber statt der Motorleistung der Sollwert der Hauptrotordrehzahl eingestellt. Diese Drehzahl wird nun konstant gehalten, solange der Antriebsakku dafür genügend Spannung hergibt. (Der Motor hat in jedem Fall genügend Leistung.) Ein Nachlassen der Spannung, wie es während des Fluges normal ist oder aus anderen Gründen vorkommt, führt nicht zum Nachlassen der Drehzahl und bleibt daher unbemerkt.

Wegen der ohnehin knappen Flugzeiten elektrisch angetriebener Modellhelis möchte man den Akku möglichst weit ausnutzen. Der Leistungsbedarf kann aber von Flug zu Flug recht unterschiedlich sein. Böiger Wind oder nervöser Flugstil brauchen mehr Leistung als normal, weil Regler und Stabilisierungssystem (flybarless) stärker reagieren. Probleme am Antrieb des Helis können zu erhöhter Reibung und Mehrverbrauch führen. Schließlich altert der Akku relativ schnell, weil er im Heli hoch belastet wird. Am Ende seiner Lebensdauer verliert er schnell an Kapazität und damit fällt auch die Spannung nach nur kurzer Flugdauer schnell ab.

Wollte man solche Unsicherheiten in Stromverbrauch und Kapazität bei der Bemessung der sicheren Flugdauer berücksichtigen, würde das einen großen Sicherheitsabschlag von der Flugzeit erfordern. Bei großer Unsicherheit müsste die Flugzeit unzumutbar verkürzt werden, so daß man nicht mehr wie früher mit der Stoppuhr im Sender arbeiten will. Gerne wird man sich zu einem Governor und einem Flybarless-System auch noch Telemetrie für den Antrieb leisten. Ohnehin bedeutet das heute keinen besonderen Aufwand mehr, sondern geht eher nebenbei.

In diesem Fall liefern Empfänger und Regler schon die meisten gewünschten Werte; nur für eine bessere Spannungsüberwachung am Antriebsakku und für die Temperaturmessung an Motor und Akku werden zusätzliche Sensoren verwendet. Als Besonderheit gibt es noch ein Aufzeichnungsgerät (FlightRecorder), um später – möglicherweise auch nach einem Unfall – Flugdaten auswerten zu können.

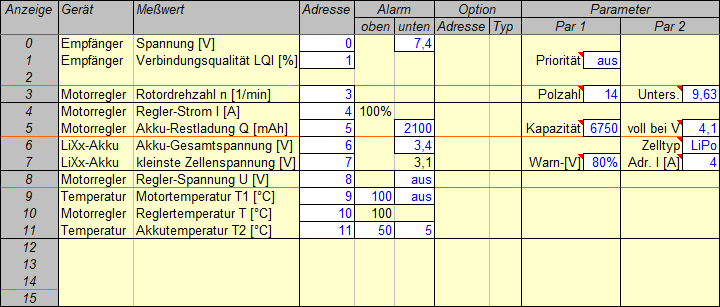

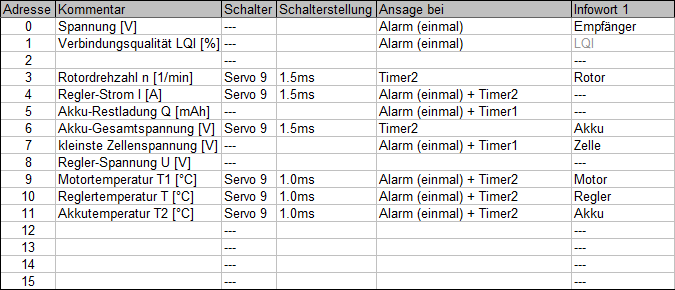

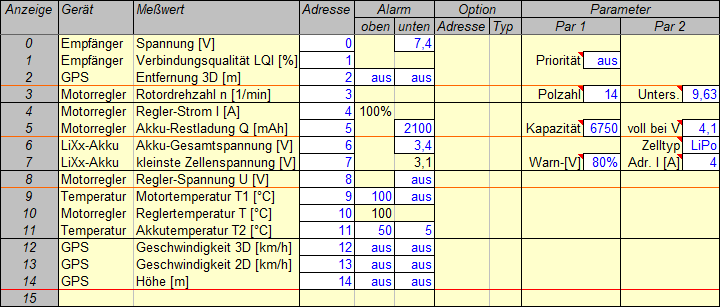

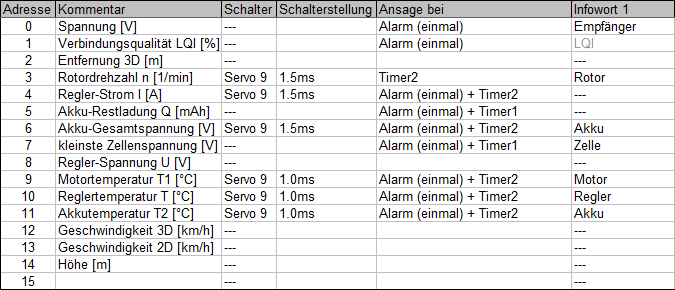

Die Werte werden nicht nur aufgezeichnet und übertragen, sondern auch auf Einhaltung einstellbarer Grenzen überwacht. Werte und eventuelle "Alarme" werden in Senderdisplays angezeigt und von einem Sprachausgabegerät angesagt. Beides muß sinnvoll konfiguriert werden, wozu ich mir einen zusammenhängenden Plan in Form einer Kalkulationstabelle anfertige.

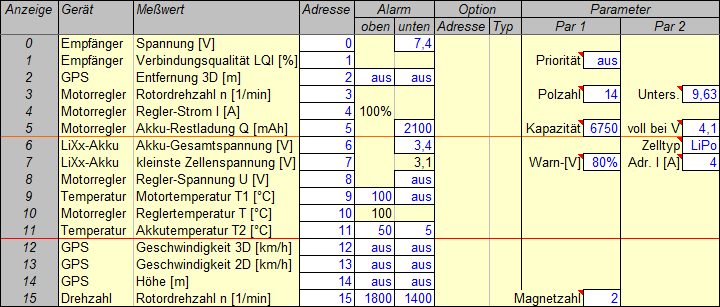

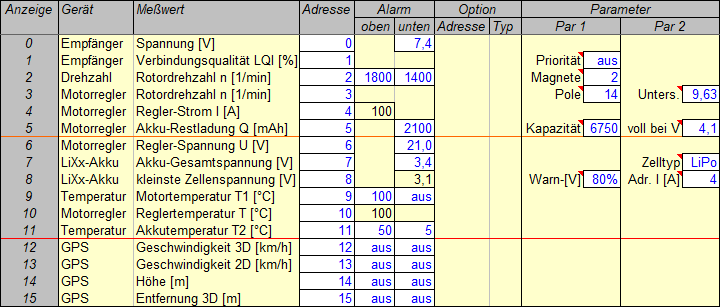

Sensoreinstellungen

Am Multiplex Sensor Bus (MSB) weist man jedem zu übertragenden Wert eine eindeutige Adresse zu, welche gleichzeitig die Zeilennummer im Senderdisplay darstellt. Mein Sender hat ein eingebautes Display und ein zusätzliches. Das eine springt automatisch zu einer "Seite" mit drei Zeilen, wenn ein Wert auf dieser Seite einen "Alarm" auslöst. Das andere zeigt immer dieselbe Seite mit vier Werten an, solange man nicht zu einer anderen Seite blättert. Ich versuche deshalb, jeweils vier Werte, die ich gleichzeitig überwachen will, auf eine Seite zu bringen. Die Dreierseiten werden dann, so gut es eben geht, durch Wahl der Reihenfolge in den Viererseiten gebildet:

Das sind die Grundeinstellungen der Telemetriegeräte. Bis zu 16 Werte können auf dem MSB übertragen werden; die Anzeigereihenfolge (linke Spalte) ergibt sich aus den gewählten Busadressen (vierte Spalte). Die Vierergruppen sind durch schwarze Linien abgegrenzt, die Dreiergruppen durch rote. Alarm meint einstellbare Ober- und Untergrenzen, Parameter sind in den jeweiligen Geräten zusätzlich einzustellen. (Optionen – das sind Maximal-, Minimal- oder Mittelwerte – werden hier nicht gebraucht, weil alle Telemetriedaten aufgezeichnet werden.)

Hier werden nur 10 von 16 möglichen Werten benutzt, ein elfter nur weil noch so viel Platz ist. Deshalb wurden auch – pragmatisch – die beiden Werte des Empfängers auf den voreingestellten Plätzen 0 und 1 gelassen. Für einen 2s LiPo Empfängerakku sind 7,4V unter Last eine sichere Warnschwelle, weil sie genug Restladung zum Landen bedeutet. "Priorität aus" heißt, daß kein Wert (keine Adresse) häufiger übertragen wird als die anderen – das braucht man eigentlich nur für einen hochauflösenden Variometerton.

Die Hauptrotordrehzahl wurde auf Platz 3 gesetzt, die letzte Zeile der ersten Viererseite, damit sie zugleich in der ersten Zeile der zweiten Dreierseite erscheint. Dort bildet sie mit Strom und Restladung eine sinnvolle Gruppe. Polzahl des Motors und Getriebeuntersetzung muß man angeben, weil natürlich die Rotordrehzahl aus der Feldfrequenz des Motors berechnet wird.

Strom und Restladung bilden wiederum mit der Gesamtspannung und der kleinsten Zellenspannung des Akkus eine sinnvolle Viererseite. Im Regler ist eine Warnschwelle von 100% seiner Belastbarkeit voreingestellt, in diesem Fall sind das 100A. Der Akku ist ein 6s 7000mAh LiPo, den ich nur bis 4,17V (statt 4,20V) pro Zelle auflade; deshalb ist als Kapazität nur 6750 angegeben. Bei 30% Restladung, das sind 2100mAh, soll gewarnt werden. Wenn der Akku altert, muß die Kapazität verringert oder die Warnschwelle erhöht werden. Ich bevorzuge letzteres, aber beides ist leider recht umständlich einzustellen mit dem MSB und meinem recht alten (2008) Sender. Die Schwelle 4,1V (etwas kleiner als 4,17V) verwendet der Regler zum automatischen Erkennen eines voll geladenen LiPo-Akkus und seiner Zellenzahl.

Der spezielle Spannungssensor prüft nach dem Anstecken und Einschalten des Antriebsakkus die Spannung der einzelnen Zellen und zeigt auf dem Platz der Zellenspannung den Ladezustand (in %) des Akkus. Wenn eine Zellenspannung unter dem für "LiPo" üblichen Wert für "80%" Ladung liegt, wird eine Warnung ausgegeben – ein Sicherheitsmerkmal. Die Gesamtspannung sagt nicht viel aus, aber es wird empfohlen sie anzuzeigen. Wenn die hier eingestellte Schwelle von 3,4V Zellenspannung unterschritten wird, erscheint der Alarm dann auf dem Platz der Gesamtspannung. Nur die sogenannte absolute Unterspannungswarnung (3,1V für LiPo vorgegeben) erscheint dann auf dem Platz der Zellenspannung. Der voreingestellte Wert von 3,4V hat sich bei mir bewährt – er ist nicht zu hoch. Mit zunehmendem Alter des Akkus sollte er sogar noch erhöht werden, aber das erlaubt der Sensor leider nicht. Wenn der Sensor die Adresse des Stromes ("4") kennt, gibt er bei kurzen Stromspitzen keine Unterspannungswarnung aus.

Gesamtspannung und kleinste Zellenspannung bilden mit der folgenden, im Regler gemessenen Spannung eine sinnvolle nächste Dreierseite – alle drei Akkuspannungen beisammen. Die letzte der drei ist der erwähnte elfte Wert und eigentlich überflüssig, weil er sich wohl kaum vom ersten unterscheiden wird. Seine Unterspannungswarnung ist entsprechend ausgeschaltet. Auch auf der nächsten Viererseite ist er nur ein Füllwert.